En los orígenes de la acuicultura, como fuentes de alimentación se utilizaban productos naturales húmedos como pescados de poco valor o restos de mataderos y actividad pesquera. La preparación de este tipo de alimentos no requería de una tecnología muy avanzada más allá de picadoras, amasadoras, etc.

Actualmente la acuicultura supone el 50 % del consumo de pescado a nivel global y las previsiones contemplan un incremento de ésta en los próximos años. Este rápido crecimiento también ha provocado una rápida evolución de la tecnología de fabricación de alimentos para acuicultura.

La alimentación especializada para acuicultura presenta unas características particulares que la diferencian de otro tipo de alimentación para animales. Presentan contenidos proteicos y grasos muy elevados y al mismo tiempo debe tener unas características determinadas como flotabilidad y estabilidad en el agua.

En la actualidad, la utilización de piensos seco está totalmente generalizada dada su facilidad de adquisición, transporte, almacenamiento y distribución, así como a los buenos resultados obtenidos en crecimiento e índice de conversión.

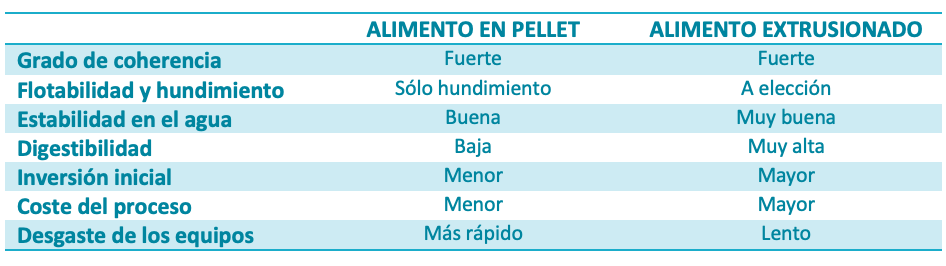

Hoy en día, las dos tecnologías más extendidas para la fabricación de alimentos para acuicultura son la pelletización y la extrusión. El alimento producido con estos procesos presenta mayor densidad, menor grado de humedad y permiten una mejor conservación. Una de las principales diferencias entre el alimento pelletizado y extrusionado es que, mientras que el pellet se hunde, con el alimento extrusionado podemos controlar la flotabilidad incidiendo en el proceso de fabricación. No obstante, la extrusión presenta otras ventajas que veremos a continuación.

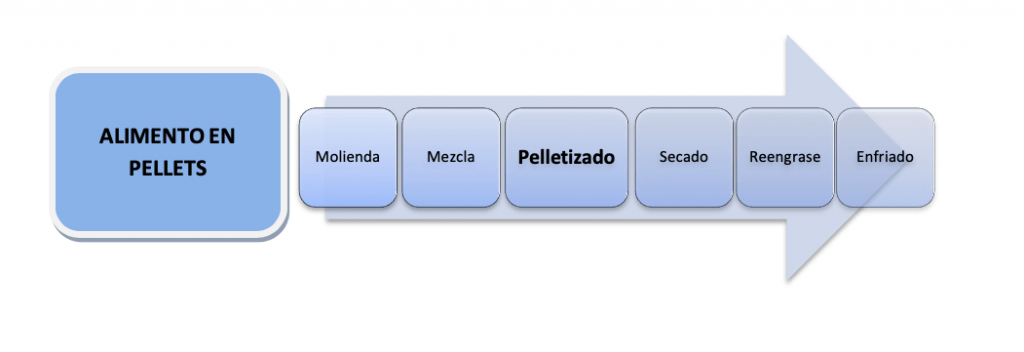

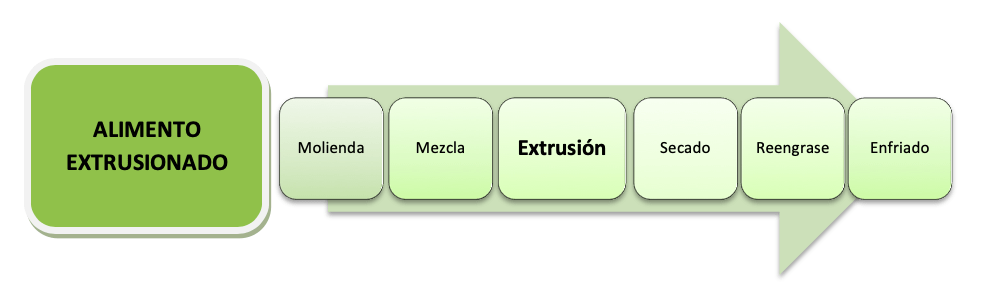

Ambos procesos de fabricación presentan fases comunes, pero la fase de pelletización o extrusión es la que marca las diferencias en el producto final.

La fabricación mediante pellets consiste en comprimir partículas pequeñas en otras más grandes que se denominan pellets y para llegar a este proceso intervienen humedad, temperatura y presión. Una de las principales ventajas que tiene el alimento en pellet es el menor coste de fabricación que la tecnología de extrusión, sin embargo presenta numerosos inconvenientes que se resuelven con la tecnología de extrusión; uno de los principales inconvenientes de la pelletización es la rápida velocidad de hundimiento (se estima que entre el 10 y el 15% del pienso pelletizado se pierde por hundimiento), lo que supone un sobrecoste en alimentación, reduciendo la rentabilidad del producto y un mayor impacto ambiental por contaminación. Asimismo, en el pienso en pellets los nutrientes se disuelven más rápido en el agua, revertiendo esto en una alimentación de peor calidad para los peces con respecto al pienso extrusionado.

Actualmente el proceso de extrusión está ampliamente extendido, ya que puede utilizarse para fabricar todo tipo de alimento, flotante, hundimiento rápido o lento, dependiendo de las necesidades de cada especie.

La extrusión es un proceso de alta temperatura con tiempos cortos, lo que minimiza la degradación de los nutrientes mientras que mejora la digestibilidad de almidones y proteínas frente al alimento pelletizado. La extrusión es un proceso en el que el alimento no es solo compactado, como en la pelletización, sino que también es “cocinado” y para esto requiere mayores niveles de humedad, temperatura y presión que la pelletización. Todos estos requerimientos son necesarios para alcanzar el grado deseado de expansión a la salida del extrusor. Asimismo confiere otros beneficios ya comentados como menor contaminación, mayor estabilidad en agua (de 12 a 36 horas) manteniendo todos sus nutrientes, mayor digestibilidad, alta eficiencia y alto índice de conversión, que convierte el alimento extrusionado en un producto de mayor calidad que aumenta la rentabilidad de las granjas.

Fuentes: MG Alimentación, FAO, Aquafeed, Fishfeed Machinery